免費咨詢熱線

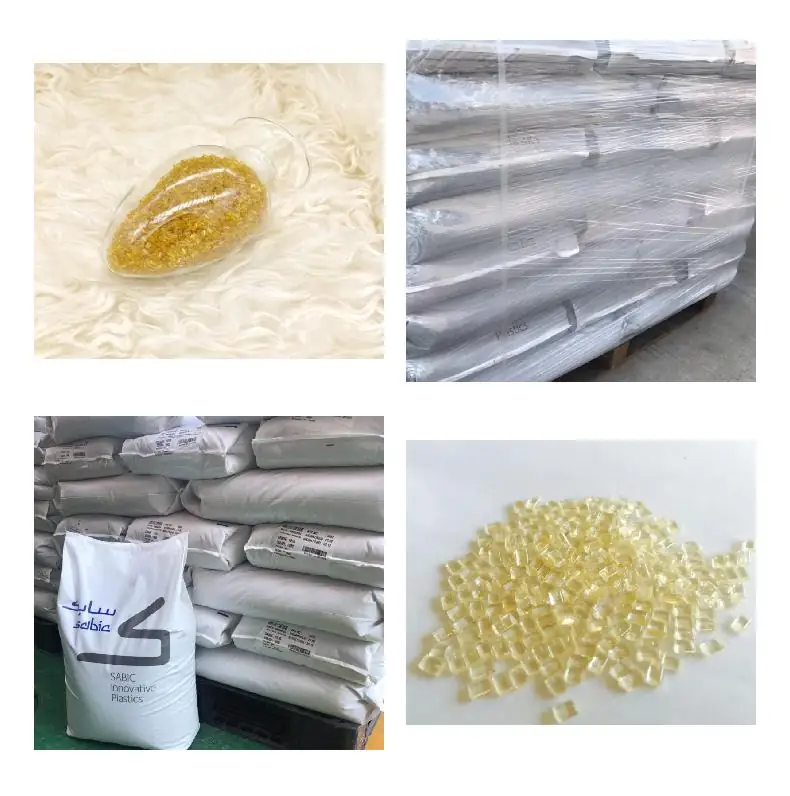

13652478534光學級 PEI 以其優異的光學透明度、高強度和耐高溫性能,在精密光學器件、顯示面板等領域應用廣泛。但注塑成型過程中,氣泡和霧度問題會嚴重影響產品的光學質量與使用性能。以下從多方面闡述避免這些問題的關鍵技術。

氣體殘留:模具排氣不暢,型腔內的空氣無法及時排出,被包裹在熔體中形成氣泡;原料干燥不充分,水分在高溫下蒸發成水蒸氣,混入熔體產生氣泡;此外,注塑速度過快,熔體快速填充模具,也易將空氣卷入。

熔體降解:光學級 PEI 加工溫度高,若料筒溫度設置不當或物料在料筒內停留時間過長,熔體可能發生熱分解,產生氣體導致氣泡出現。

優化模具排氣設計:合理設計模具排氣槽,將排氣槽深度控制在 0.02 - 0.03mm,寬度為 5 - 8mm,確保氣體能夠順暢排出。在模具型腔的角落、分型面等易積聚氣體的部位,增設排氣針或使用透氣鋼材料,增強排氣效果。此外,在模具裝配時,保證分型面的平整度和貼合度,防止氣體泄漏受阻。

嚴格原料干燥處理:采用高效的除濕干燥設備,將光學級 PEI 原料在 150 - 160°C 下干燥 6 - 8 小時,使含水率降低至 0.02% 以下。在注塑機料斗處安裝干燥料斗,持續對原料進行干燥,避免原料在輸送過程中重新吸濕。同時,定期檢測原料含水率,確保干燥效果達標。

精準控制注塑工藝參數:采用分段注塑速度,在熔體填充模具初期,以較低速度(10 - 20mm/s)填充,使空氣有足夠時間排出;隨著模具型腔逐漸填充,適當提高注塑速度(30 - 50mm/s),保證熔體快速充滿模具。合理設置注塑壓力,一般為 100 - 300MPa,壓力過高易導致熔體過度壓縮氣體,壓力過低則無法有效填充模具。此外,控制保壓壓力和時間,保壓壓力為注塑壓力的 60% - 80%,保壓時間根據產品壁厚而定,壁厚每增加 1mm,保壓時間增加 1 - 2s 。

優化料筒溫度管理:嚴格控制料筒各段溫度,料筒前段溫度保持在 350 - 365°C,中段 340 - 355°C,后段 330 - 345°C。使用高精度溫控系統,確保溫度波動范圍在 ±3°C 以內。定期清理料筒,防止物料殘留導致局部過熱,同時根據生產效率合理控制物料在料筒內的停留時間,避免熔體長時間受熱分解。

結晶與取向:光學級 PEI 在注塑過程中,若冷卻速度不均勻或熔體流動取向不一致,會導致制品內部產生不同程度的結晶和分子取向,影響光線的透過,從而增加霧度。

雜質與污染:原料中混入雜質、模具表面不清潔或設備部件磨損產生的碎屑等,都會散射光線,使制品霧度升高。

后處理不當:注塑成型后的制品在冷卻和存放過程中,若受到高溫、高濕環境影響,或處理不當,也可能導致霧度增加。

控制冷卻與結晶過程:優化模具冷卻系統,采用均勻冷卻方式,可通過設置對稱式冷卻水道、控制冷卻水流速(一般 0.5 - 1m/s)和溫度(20 - 30°C),使制品均勻冷卻,減少內部溫差。降低冷卻速度,延長冷卻時間,抑制 PEI 的結晶過程,避免因結晶不均勻導致霧度升高。例如,對于薄壁制品,可適當提高模具溫度至 120 - 130°C,減緩冷卻速度。

確保原料與設備清潔:嚴格篩選原料供應商,確保原料質量,避免雜質混入。在原料儲存和輸送過程中,采用密封容器和管道,防止灰塵等污染。定期清理模具,使用專用的模具清潔劑和拋光工具,保持模具表面光潔度。對注塑機料筒、螺桿等部件進行定期維護和清潔,防止磨損產生的碎屑污染原料。

優化注塑工藝參數:調整注塑速度和壓力,避免熔體過度剪切和流動不均,減少分子取向差異。適當降低注塑速度,使熔體在模具內平穩流動,有助于減少霧度。同時,合理控制保壓壓力和時間,保證制品內部密度均勻,避免因密度差異導致光線散射。

規范后處理流程:注塑成型后的制品應在合適的環境下進行后處理。將制品放置在溫度為 120 - 130°C 的干燥環境中,退火處理 2 - 3 小時,消除內部應力,穩定分子結構。儲存時,將制品放置在陰涼、干燥、避光的環境中,使用防潮、防塵的包裝材料,如透明塑料薄膜、真空包裝袋等,防止制品在存放過程中霧度增加。

版權所有?東莞市偉才塑膠原料有限公司.保留一切權利. 備案號:粵ICP備2021046921號