免費咨詢熱線

13652478534POM(聚甲醛)棒材作為常用工程塑料,其開裂問題往往源于內應力積累與外部環境的共同作用,核心原因可歸納為三類:

POM 材料結晶度高(均聚 POM 結晶度達 75%-85%,共聚 POM 為 60%-70%),加工過程中切削力、冷卻速度不均易導致內應力集中。例如車削時進給量過大(超過 0.3mm/r)、刀具刃口鈍化,會使材料表層產生塑性變形,形成 “加工硬化層”,與內部基材收縮不一致;銑削深槽時局部熱量堆積,冷卻后表層收縮受內部約束,產生拉應力,當應力超過材料斷裂強度(通常為 60-70MPa)時,便會沿加工紋理開裂。

結晶度波動:原材料結晶不均勻(如擠出成型時模頭溫度波動 ±5℃),會導致棒材內部存在 “結晶區” 與 “非結晶區” 的界面應力,后期加工或受力時易在界面處開裂;

分子量分布異常:回收料占比過高(超過 30%)會使 POM 分子量分布變寬,低分子量部分易在加工中降解,形成微裂紋;

吸水性影響:POM 吸水率雖低(0.2%-0.3%),但長期暴露在濕度>60% 的環境中,水分會滲透至材料內部,導致晶界弱化,在應力作用下引發 “環境應力開裂”。

安裝與裝配不當:將 POM 棒材加工件強制過盈配合(過盈量>0.1mm),或螺栓緊固力矩過大(超過 20N?m),會使材料長期承受靜應力,逐步發展為宏觀裂紋;

溫濕度劇烈變化:如電子設備內部 POM 部件,在 - 20℃至 60℃的晝夜溫差下,熱脹冷縮產生的循環應力會加速裂紋擴展;

化學介質侵蝕:接觸機油、乙醇等極性溶劑時,POM 表面會發生溶脹,破壞分子間作用力,降低抗裂性能。

自然時效處理

將加工后的 POM 棒材工件置于常溫(20-25℃)、干燥(濕度 40%-50%)環境中靜置 7-15 天,通過材料自身的微變形緩慢釋放內應力。適用于小尺寸工件(直徑<50mm),操作時需將工件架空放置,避免與硬物直接接觸,防止局部受壓產生新應力。例如某電子廠加工 POM 齒輪軸(直徑 15mm)后,經 10 天自然時效,開裂率從 12% 降至 3%。

振動時效處理

采用低頻振動設備(頻率 20-50Hz,振幅 0.1-0.5mm),對加工后的 POM 棒材進行 20-60 分鐘振動處理。通過共振使材料內部晶格發生微小滑移,抵消部分內應力。需注意:大直徑棒材(直徑>100mm)應分段振動,每段振動時間不低于 30 分鐘;振動時需用柔性夾具固定,避免工件剛性碰撞產生新損傷。

壓力時效處理

將工件放入壓力罐,在 0.3-0.5MPa 的惰性氣體(氮氣)壓力下,保持溫度 50-60℃,持續 4-8 小時。壓力作用可抑制材料內部微裂紋擴展,同時促進應力均勻分布。該方法適用于精密部件(如半導體設備中的 POM 導向軸),能將尺寸穩定性誤差控制在 ±0.02mm 以內。

退火處理(核心方法)

這是消除 POM 加工應力最有效的方式,關鍵在于精準控制溫度與保溫時間,避免材料熱變形:

低溫退火:針對小直徑精密件(直徑<20mm),將工件放入烘箱,以 5℃/min 的速率升溫至 80-90℃,保溫 2-4 小時,然后隨爐冷卻至 40℃以下取出。此工藝可消除 60%-70% 的加工應力,且不會影響工件尺寸精度;

中溫退火:適用于中大型工件(直徑 20-100mm),升溫至 100-110℃,保溫 4-8 小時,冷卻速率控制在 2-3℃/min。例如加工直徑 80mm 的 POM 滾輪時,經中溫退火后,內應力值從 12MPa 降至 5MPa 以下,開裂風險顯著降低;

注意事項:退火溫度不可超過 POM 的熱變形溫度(110-130℃),否則會導致材料軟化、尺寸收縮;烘箱內溫度均勻性需控制在 ±2℃,避免局部過熱產生新應力。

梯度降溫處理

針對加工后冷卻過快導致的應力集中(如銑削后直接暴露在室溫下),采用階梯式降溫:先將工件在 60℃環境中放置 1 小時,再降至 40℃放置 2 小時,最后自然冷卻至室溫。該方法可緩解表層與內部的溫差應力,尤其適合薄壁 POM 件(厚度<5mm)。

采用弱極性溶劑(如異丙醇與水的混合液,體積比 1:10),將工件浸泡 10-15 分鐘,或用棉布蘸取溶液擦拭加工表面。溶劑可輕微溶脹 POM 表層,促進分子鏈重排,緩解局部應力集中。需注意:浸泡時間不可超過 20 分鐘,避免材料過度溶脹導致強度下降;處理后需用清水沖洗并晾干,防止溶劑殘留影響后續使用。

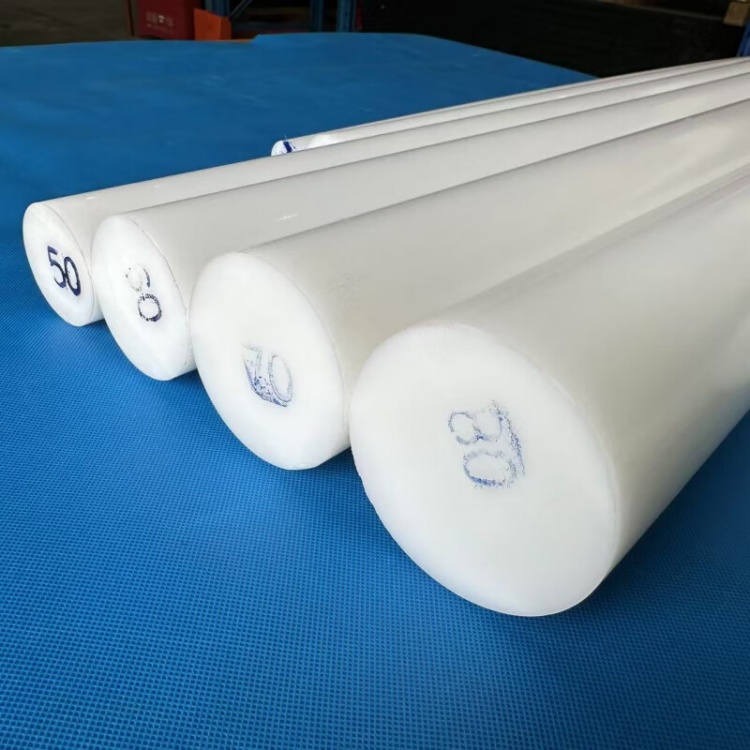

優先選擇共聚 POM 棒材:共聚 POM 結晶度較低(60%-70%),內應力天生小于均聚 POM,且抗沖擊性更優(缺口沖擊強度 2.5-3.5kJ/m2),適合對開裂敏感的場景(如頻繁受力的傳動部件);

嚴格篩選原材料質量:要求供應商提供分子量分布報告(理想分布寬度 1.5-2.5),避免使用分子量低于 5 萬的低質料;檢查棒材外觀,確保無氣泡、劃痕、色差等缺陷,此類缺陷易成為應力集中點;

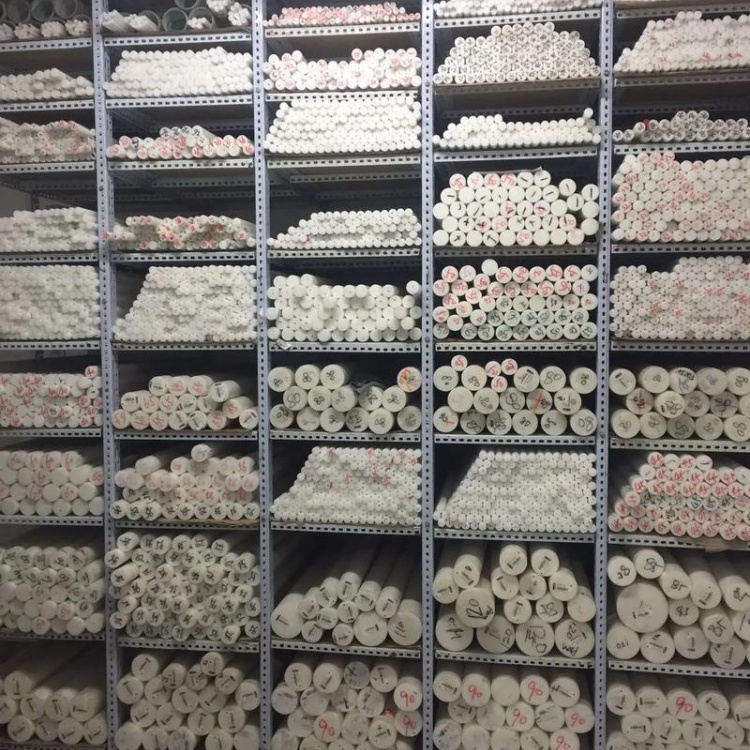

控制原材料儲存條件:將 POM 棒材存放在干燥、通風的倉庫,溫度 15-30℃,濕度 40%-60%,避免陽光直射(紫外線會加速材料老化脆化);堆放高度不超過 1.5m,防止底層棒材受壓變形產生預應力。

切削參數精準調控

車削:選用鋒利的硬質合金刀具(前角 15°-20°,后角 8°-12°),切削速度控制在 100-150m/min,進給量 0.1-0.2mm/r,切削深度單次不超過 0.3mm(粗加工)、0.1mm(精加工);避免高速重載切削,減少材料塑性變形;

銑削:采用多刃銑刀(齒數 4-6 齒),切削速度 80-120m/min,每齒進給量 0.05-0.1mm,優先選擇順銑(避免逆銑產生的沖擊應力);加工深槽時,分 2-3 次切削,每次切削后暫停 3-5 分鐘,讓熱量自然散發;

鉆孔:使用頂角 118° 的麻花鉆,切削速度 50-80m/min,進給量 0.05-0.1mm/r,鉆孔時持續供應水溶性冷卻液(濃度 5%-8%),冷卻速率控制在 10-15℃/s,防止孔壁過熱產生應力。

刀具與夾具優化

刀具刃口定期研磨(每加工 500 件或 2 小時檢查一次),避免刃口鈍化導致切削力驟增;

采用柔性夾具(如聚氨酯材質的卡盤爪),夾緊力控制在 20-30N(通過扭矩扳手調節),防止工件被夾傷或產生夾持應力;加工長棒材(長度>500mm)時,增加跟刀架,減少工件撓度變形。

冷卻系統升級

采用噴淋式冷卻(而非傳統澆注式),確保冷卻液均勻覆蓋加工區域,溫差控制在 5℃以內;

精加工后,將工件放入恒溫箱(溫度 40-50℃)冷卻 30-60 分鐘,避免直接暴露在室溫下導致溫差過大。

裝配規范

過盈配合件(如 POM 軸與金屬輪轂)的過盈量控制在 0.02-0.05mm,如需更大過盈量,采用加熱裝配(將金屬輪轂加熱至 80-100℃,POM 軸常溫裝配,利用熱脹冷縮減少裝配應力);

螺栓連接時,使用扭矩扳手按規定力矩緊固(M5 螺栓力矩 2-3N?m,M8 螺栓 5-6N?m),避免過度擰緊;在 POM 件與金屬件接觸處加裝彈性墊片(如丁腈橡膠墊片),緩沖振動應力。

使用環境適配

避免 POM 部件長期處于極端溫度(<-10℃或>80℃)或劇烈溫變環境;若用于戶外設備,需在表面涂覆耐候性涂層(如聚氨酯清漆),增強抗老化能力;

防止 POM 部件接觸強極性溶劑(如丙酮、乙酸乙酯)、強酸強堿(pH<4 或 pH>10);若用于機械傳動,定期涂抹固體潤滑劑(如二硫化鉬潤滑脂),減少摩擦磨損產生的應力。

加工后檢測

采用應力檢測儀(如激光全息應力儀),檢測工件表面應力分布,若發現局部應力值超過 8MPa(POM 材料許用應力約 10MPa),立即進行退火處理;

用超聲波探傷儀(頻率 2-5MHz)檢測內部是否存在微裂紋(缺陷直徑>0.1mm 需報廢);

試用期監控

新產品裝機后,前 3 個月每月抽樣檢測(外觀檢查 + 尺寸測量),觀察是否出現裂紋、變形等問題;

對高應力部件(如傳動齒輪、滑塊),設置應力監測點(粘貼應變片),實時監控應力變化,當應力值超過許用值的 80% 時,及時更換或維護。

某廠生產電子設備的 POM 導向軸(直徑 20mm,長度 300mm),加工后裝配時出現 15%-20% 的開裂率,裂紋多沿軸向分布,集中在車削加工的臺階處。

原材料:選用均聚 POM 棒材,結晶度 82%,分子量分布寬度 3.0,內應力基數較高;

加工工藝:車削進給量 0.3mm/r,切削深度 0.5mm,未使用冷卻液,導致臺階處熱量堆積,應力集中;

冷卻方式:加工后直接在室溫(25℃)下冷卻,表層與內部溫差達 15℃,產生溫差應力。

更換原材料:改用共聚 POM 棒材(結晶度 65%,分子量分布寬度 2.0);

優化車削參數:進給量降至 0.15mm/r,切削深度分兩次(粗加工 0.3mm,精加工 0.1mm),使用噴淋式冷卻液(濃度 6%);

增加退火處理:加工后進行低溫退火(85℃,保溫 3 小時,隨爐冷卻);

改進裝配:采用加熱裝配(金屬輪轂加熱至 90℃),過盈量控制在 0.03mm。

實施后,導向軸開裂率降至 1% 以下,尺寸穩定性誤差控制在 ±0.01mm,使用壽命從 3 個月延長至 12 個月。

POM 棒材開裂問題的解決需遵循 “預防為主、消除為輔” 的原則:通過優化原材料選擇、加工工藝參數、裝配規范,從源頭減少內應力產生;再結合機械、熱、化學等方法,針對性消除已產生的加工應力。同時,建立全流程質量管控體系(原材料檢測 - 加工監控 - 成品探傷 - 試用期跟蹤),可有效將開裂率控制在 1% 以內,確保 POM 棒材在各領域的穩定應用。

版權所有?東莞市偉才塑膠原料有限公司.保留一切權利. 備案號:粵ICP備2021046921號